激光焊接机在动力电池制造领域自动化,智能解决

德誉激光目前已推出电芯顶焊自动化解决方案、电芯侧焊自动化解决方案、电池模组焊接自动化解决方案、电池电芯封栓焊接自动化解决方案、电池软连接自动化解决方案,电池电芯防爆阀自动化解决方案等,已做到了设备全程无需人工干预,大幅减少了人工成本。

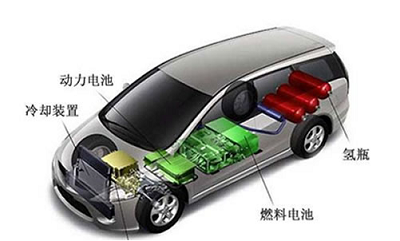

动力电池是新能源汽车的核心零部件,直接决定整车性能,其生产流程可分为前端、中端和后端设备,设备的精度和自动化水平将直接影响到电池的效率和一致性。

动力电池的电芯按其外型可以分为方型、圆柱型以及软包电芯三种,壳体的材料主要有铝材和不锈钢,其中主要焊接的部位有四个:壳体的封装,根据位置的不同分为顶盖、底盖和侧面的焊接、电芯极耳与顶盖的焊接、顶盖防爆片及安全盖的焊接、密封钉的焊接。通过高效精密的激光焊接可以大大提高动力电池的安全性、可靠性和使用寿命。

动力电池激光焊接优点:

1.焊缝深而窄,焊接效果光亮美观。

2.由于功率密度高,熔化过程极快,输入工件热量很低,焊接速度快,热变形小,热影响区小。

3.焊接过程中无需电极或填充焊丝,熔化区受污染小,焊缝强度、韧性好。

4.因为聚焦光斑很小,焊缝可以高精度定位,光束容易传输与控制,生产效率高,能量控制精确。

5.易于实现自动化:CCD影像定位系统,电动调焦准直聚焦焊接头进行自动焊接,对光束强度与精细定位能进行有效控制。

6.性能稳定可靠,重复精度和定位精度高,客户好评率高达100%

7.由于平均热输入低,加工精度高,可减少再加工费用,另外,激光焊接运转费用较低,从而可降低工件成本。

8.使用寿命长、设备能量高

对于动力电池生产企业简而言之,是一个将正负极材料、隔膜和电解液等原材料化零为整的融合制造过程,是整个动力电池生产流程中的关键工艺。将所有原材料焊接成电池电芯、PACK模组,可直接用于传统消费电子、电子工具、电动自行车、储能电站及新能源汽车领域。

动力电池由于焊接部位多,焊接难度大,精度要求高,所以传统焊接方式难以满足要求,而激光焊接技术由于焊材损耗小、被焊接工件变形小、设备性能稳定易操作,焊接质量及自动化程度高,运用于动力电池焊接领域可大大提高电池的安全性、可靠性,延长使用寿命。其作为一个将正负极材料、隔膜和电解液等原材料化零为整的融合制造过程,是整个动力电池生产流程中的关键工艺。

在动力电池制造领域,德誉激光将激光焊接技术与自动化,智能系统结合起来,打造了汽车动力电池全自动封口线,通过读条码识别产品种类,依次完成自动抽取真空、激光清洗焊接区域、自动上封并点焊和连续焊接及焊后检测。

德誉激光-动力电池激光焊接优势:

●自动识别产品种类、系统自适用、可混合生产

●激光清洗焊接区域,同轴CCD定位,提高焊接质量

●震动盘排列封盖,自动上料,减少人工上料次数

●CDD定位产品,高精度完成上料并点焊

●点焊和连续焊接独立进行、提高生产效率

●采用定制专用软件、集成CDD软件功能,与客户数据库通讯,实时调用客户数据库信息。

德誉激光自主研发的电池外壳激光焊接系统工作站在电池部件激光焊接领域也有着广泛应用。

最新产品

同类文章排行

- 激光焊接机结构及工作原

- 激光焊接机 无法焊接常见

- 自动激光焊接机操作说明

- 激光焊接机安全操作规程

- 光纤传输激光焊接机技术

- 硬光路和光纤传输激光焊

- 激光焊接机应用在电机、

- 能量负反馈激光焊接机功

- 激光焊接机焊接速度如何

- 不锈钢保温杯采用激光焊

销售一部

销售一部